摘要:本文主要介绍了在活性炭湿式氧化再生方法基础上发展起来的湿式催化氧化再生法。研究了催化剂种类、状态、被吸附物质性质等对催化效果的影响,并对几种常用粉状活性炭进行了再生处理。

活性炭的再生一般指吸附饱和后失去活性的活性炭用物理、化学或生物化学等方法,将所吸附的物质除去、恢复其活性(吸附性能)的过程。目前,世界范围内活性炭的生产和消费增长迅猛。活性炭如果在一次达到吸附饱和后就丢弃,不仅浪费资源,而且污染环境。因此,再生已经成为活性炭应用领域的一个重要课题。

近年来,人们对活性炭的再生技术进行了广泛的研究,提出了各种再生工艺技术。比较常用的方法有热再生、化学再生和溶剂再生等。热方法通常需要高温加热并通入活化气体,反应条件苛刻,难以控制,再生过程中炭损耗一般在10-20%以上,再生成本高问。化学再生法相对来说再生条件比较简单,但不能从根本上解决酸碱污染问题。生物再生法主要是通过在活性炭的颗粒周围生一层嫌气性生物膜和好气性生物膜,前者分解被吸附的高分子物质或者生物分解度低的物质,通过这种作用使被吸附物质解吸,再通过外层的好气性微生物而被完全氧化。生物再生法的问题在于再生周期长、再生炭的吸附能力恢复较小,操作条件不易确定。

活性炭的湿式氧化再生,是在高温(200-250℃)中压(30-70kg/cm2)下,将达到吸附饱和的废活性炭浆直接用空气选择氧化去除其中的被吸附有机物质,使活性炭再生的方法,湿式氧化再生方法对于粉状活性炭来说是一种经济有效的再生方法。湿式氧化再生过程中要保证温度、压力适当、活性炭中吸附的有机物质发生氧化分解,而活性炭本身不被氧化。但湿式氧化再生本身也存在缺陷。

(1)被吸附物质种类不同,再生条件相关很大;

(2)活性炭吸附性能逐次恶化,氧化液与废气还需进-步处理;

(3)如果氧化能力不足,则需提高反应温度,以加快反应速度。但温度过高,则会促进活性炭本身氧化,降低得率。

因此,如对活性炭湿式氧化再生法加以改进,降低其再生反应温度和压力,克服该方法自身缺点,具有重要意义。

1 活性炭湿式催化氧化再生

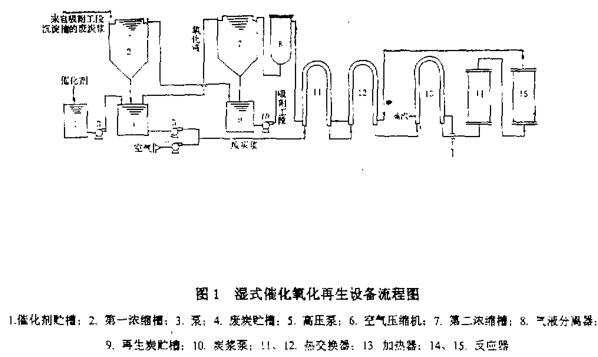

废粉炭湿式催化氧化再生是在废水催化氧化处理的基础上发展起来的。废水氧化的健化剂,以水溶性的铜盐作用大,添加铵盐助催化剂后,其催化氧化能力更大。活性炭湿式催化氧化就是将催化剂吸附在活性炭微孔中或将催化剂与助催化剂溶解于活性炭炭浆中,然后进行湿式氧化的再生方法。活性炭湿式催化氧化再生设备如图1。

废炭浆由吸附工段沉淀槽进入第一浓缩槽(2),沉淀浓缩后进入废炭贮槽(4)。由泵(3)从催化剂贮槽(1)打入催化剂,用第二浓缩槽(7)溢流的氧化液稀释,调整催化剂浓度与pH值。然后用高压泵(5)升压与空气压缩机(6)压入的适量高压空气混合,流经热交换器(11、12)、加热器(13)加热后,进入反应器(14、15)氧化处理,再生活的再生活性炭浆,经热交换器(11、12) 冷却、减压阀减压,进入气液分离器(8),分离出气体、再生炭浆进入第二浓缩槽里浓缩,再在再生炭贮槽(9)里,用第一浓缩槽溢流液调成炭浆,送往废水处理的吸附工段重新使用。

2 催化剂的种类、状态对再生效果的影响

为研究催化剂的种类、状态对粉状活性炭再生效果的影响,选择难氧化的醋酸与易氧化的安息香酸为试验物料,其吸附条件及再生结果见表1。

表1 不同种类、状态催化剂的催化氧化作用

| 醋酸 | 安息香酸 | ||

| 吸附条件 | 浓度 | 5% | 0.1% |

| 活性炭浓度 | 500ppm | 500ppm | |

| 温度、时间 | 20℃,1小时 | 20℃,1小时 | |

| 再生条件 | 温度、时间 | 250℃,1小时 | 250℃,1小时 |

| O2/CODCl | 2 | 2 | |

| 催化剂/活性炭 | 1/3 | 1/30 | |

| 活性炭浓度 | 15% | 15% | |

| 活性炭再生率 | 无催化剂 | 59% | 69% |

| Fe2O | 57% | 73% | |

| Ni2O | 64% | 66% | |

| CuO | 72% | 82% | |

| CuSO4 | 86% | 97% | |

| CuSO4与(NH4)2SO4 | 98% | 100% |

由表1中的数据可以看出,与直接氧化有机物水溶液的情况一样,只有铜是有效的催化剂。应用铜水溶性铜盐,可大幅提高催化作用。如在此基础上再添加助催化剂铵盐,催化作用则更大。

3 吸附物质对再生条件的影响

由于有机物的种类不同,其氧化难易差别也很大。所以溶性炭的较佳再生条件也因其所吸附的有机物的种类不同而有所区别。现以易氧化淀粉水溶液与难氧化的丙烯腈树脂废水用活性炭吸附,然后进行湿式催化氧化再生为例。来说明湿式氧化再生的条件及其效果。

表2 粉炭吸附淀粉及其再生试验

| 吸附条件 | 淀粉溶液浓度 | 0.824克/升 | |||

| 粉炭添加量 | 10000ppm | ||||

| 温度与时间 | 20℃,小时 | ||||

| 再生条件 | 废炭浆浓度 | 15% | |||

| CODcr吸附量 | 0.08克COD/克炭 | ||||

| O2/COD/c | 1.3 | ||||

| 温度与时间 | 200℃,1小时 | ||||

| 催化剂:Cu++ | 250ppm | ||||

| NH4+ | 5700ppm | ||||

| 再生结果 | 添加催化剂 | 无催化剂 | |||

| 再生次数 | CODcr去除率(%) | 活性炭再生率 | CODcr去除率(%) | 活性炭再生率(%) | |

| 第一次 | 92.8 | 101.0 | 90.6 | 98.6 | |

| 第二次 | 93.0 | 101.2 | 89.8 | 97.7 | |

| 第三次 | 93.5 | 101.3 | 90.2 | 97.7 | |

向可溶性淀粉水溶液中添加活性炭,进行间歇式吸附后,用高压釜,在200℃添加催化剂与不添加催化剂重复进行3次吸附——再生试验,每次再生炭的性能与新炭比较如表2。催化剂铜添加量,在第一次再生活性炭炭浆中的浓度为20pp(相当于活性炭重的0.375%)。铜在第一次再生过程中几乎都被活性炭吸附了,残留在氧化液中的浓度只有1ppm左右,在处理过的水中已经检验不出。铜离子被活性炭吸附是有条件限制的,除温度、氧气外,尚需要有NH4-或有机物存在。

活性炭吸附丙烯腈树脂生产废水及再生结果见表3,丙烯腈树脂废水很难氧化,在温度250℃,时间1小时,有1.2%助催化剂NH4-存在的条件下,需要1000ppm以上的Cu++,而pH值要在5以下才能获得比较满意的结果。

表3 吸附丙烯腈废水的活性炭再生条件与恶化率的关系

|

恶化率(%) pH |

Cu++(ppm) | |||

| 0 | 250 | 1000 | 2000 | |

| 2 | 4.7 | 4.1 | 2.6 | 2.4 |

| 5 | 4.8 | 4.3 | 2.8 | 2.6 |

| 7 | 5.0 | 4.4 | 4.2 | 3.9 |

4 几种常用粉状活性性炭的湿式催化氧化再生结果

由于湿式催化氧化再生方法优势明显,所以它的适用范围十分广泛。下面是几种具有代表性的粉状活性炭再生结果。

4.1 石油化工废水处理用粉炭的再生。结果见表4。添加1000ppm进行三级逆流吸附,CODMD去除率约为75%,净化水只有几个ppm的CODMn粉状活性炭经9次吸附——再生后。吸附性能几乎没有下降。

表4 石油化工废水的粉炭三级处理结果

| 项目 | 废水浓度(ppm) | 新炭吸附率(%) | 再生炭吸附率(%) | 处理水浓度(ppm) |

| CODMn | 21 | 75.9 | 73.7 | 5.5 |

| CODc | 80 | 57.6 | 64.7 | 28.3 |

表5 城市污水的处理

| 污水 | 处理前(ppm) | 处理后(ppm) | 去除率(%) |

| CODMn | 51.3 | 10.3 | 80 |

| CODNm | 17.8 | 6.5 | 64 |

表6 再生条件和吸附性能

| 再生条件 | 温度,压力 | 200℃,30公斤/厘米2 | 200℃,70公斤/厘米2 | ||

| 催化剂(CU++) | 0 | 250ppm | 0 | 250ppm | |

| 使用12次的再生炭的吸附性能(%)(按新炭为100计) | 43 | 62 | 70 | 88 | |

| 平均恶化率(%) | 4.75 | 3.2 | 7.5 | 1.0 | |

4.2 城市污水处理:如表5,粉状活性炭添加量500ppm,三级逆流处理,CODM去除率64-80%,处理水的CODMn为6.5-10.3ppm。废炭的再生条件与再生炭的吸附性能如表6。

4.4 印染废水处理:印染废水添加粉状活性炭1000ppm,CODcr去除率为97%,脱色率为98%,再生炭吸附CODcr恢复率是有催化剂为100%,无催化剂为95%。有的印染废水用还原剂或氧化剂预处理,可节约活性炭用量。

4.5 糖液脱色:粉炭对糖液的脱色力比颗粒炭强得多。与以往的再生方法比较,湿式氧化再生法再生效果特别显著。就是无催化剂再生炭的吸附性能也比新炭好。实验结果如表7。

表7 糖液(浓度50%)脱色

| 项目 | 活性炭种类 | 新炭 | 废炭 | 老法再生炭 | 无催化剂湿式氧化再生炭 |

| 脱色率(%) | 颗粒炭(5%) | 58 | 45 | 55 | 73 |

| 粉状活性炭(1.25%) | 75 | 42 | 70 | 81 | |

| 与新炭比(%) | 颗粒炭 | 100 | 77 | 95 | 125 |

| 粉状活性炭 | 100 | 56 | 94 | 108 |

5 结论

总之粉状活性炭价格便宜,吸附性能好,但因无良好的再生方法,已逐步被颗粒炭所代替。湿式催化氧化再生法,不仅能解决粉状活性炭再生问题,并且克服了热再生法燃料、补充炭等费用大和废气中NOx、SOx造成2次污染等缺点,是一种优良的再生方法。