摘要:介绍了活性炭脱硫技术在烧结烟气脱硫中的应用,分析了活性炭脱硫技术的机理和特点,同时阐述了活性炭脱硫技术的现状以及未来的发展趋势。

钢铁工业是资源、能源消耗大户,同时也是污染大户,钢铁行业每年向大气中排放大量的SO2,而烧结工序烟气产生的SO2占钢铁企业排放总量的80%左右。近年来,我国钢铁企业的规模迅速膨胀,烧结矿的需求量也大幅增加,SO2排放量日益增多。在国家提出建设资源节约型、环境友好型社会的前提下,“十二五”对烧结烟气SO2排放制定了更严格的标准,烧结烟气需要经过脱硫,才能达到国家对SO2排放的要求。

目前,控制烧结烟气SO2排放有效的方法是烟气脱硫法。通过对烧结工序产生的烟气进行脱硫处理,能够有效地控制SO2排放。烧结烟气脱硫法又分为干法脱硫技术、半干法脱硫技术和湿法脱硫技术。而干法脱硫技术中的活性炭脱硫法不仅有很高的脱硫效率,而且对烧结烟气中的粉尘、氮氧化物以及其他有害物的脱除效果也很好,是一种理想的烧结烟气处理方法。

1 烧结烟气活性炭脱硫技术的发展

活性炭脱硫技术是利用活性炭良好的吸附性脱除烧结烟气中SO2的一种干法脱硫工艺,SO2的脱除率达到95%以上,是目前世界范围内应用较多、技术相对成熟的烧结烟气脱硫技术。

德国从20世纪60年代开始研究活性炭脱硫法,在70年代建成两套活性炭烟气脱硫装置,进行工业示范,并且取得了比较好的效果。到80年代,德国成功地将活性炭联合脱硫脱硝工艺用于Arzberg燃煤发电厂进行烟气的综合处理。

日本从20世纪80年代开始与德国合作研究开发活性炭烟气脱硫技术,并在1987年将其成功应用于新日铁名古屋制铁所的3号烧结机上,实现了处理烟气量90万m3/h、脱硫率95%以上、脱硝率40%以上,同时还能较好的去除粉尘、二嘻英和重金属。住友金属工业公司的两台烧结机于2002年配备了活性焦(炭)处理装置,其脱硫率达到99.9%以上,脱硝率80%以上,而且排水很少。在韩国,现代制铁唐津厂的1号、2号烧结机以及浦项制铁的3号、4号烧结机,都应用了活性炭脱硫技术,脱硫率在95%以上。我国太钢也于2010年引进了烧结烟气活性炭脱硫装置,并且取得了良好的处理效果。表1给出了国内外部分应用活性炭脱硫的烧结机的实例。

表1 国内外活性炭脱硫技术应用实例

| 公司名称 | 配套烧结机 | 处理能力/万m3·h-1 | 脱硫率/% | 投产时间 |

| 太原钢铁有限公司 | 2号、3号烧结机 | 140 | >95 | 2010 |

| 神户制铁加古川制铁所 | 3号烧结机 | 150 | >95 | 2010 |

| 韩国谱项 | 3号、4号烧结机 | 135 | >95 | 2004 |

| 新日铁君津制铁所 | 3号烧结机 | 165 | >95 | 2004 |

| 新日铁大分制铁所 | 1号烧结机 | 130 | >95 | 2004 |

| 日本JPE福山厂 | 5号烧结机 | 170 | >80 | 2002 |

| 4号烧结机 | 110 | >80 | 2001 | |

| 新日铁名古屋制铁所 | 1号、2号烧结机 | 130 | >95 | 1999 |

2 烧结烟气活性炭脱硫技术的工艺流程

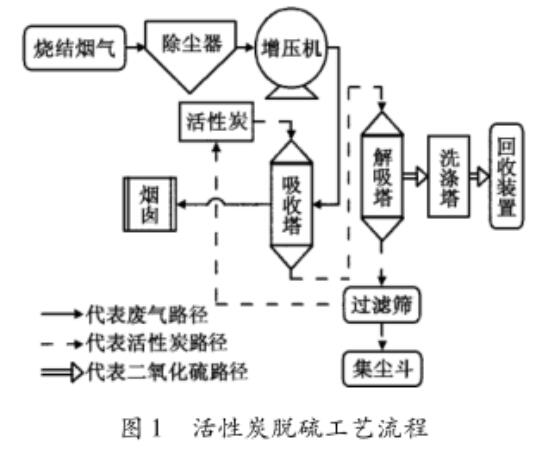

烧结机排出的烟气首先经过除尘器简单除尘,粉尘浓度从1000mg/m3下降至250mg/m3。随后烟气进入增压机,经过增压后被送入吸收塔,烟气中的SO2在吸收塔内被活性炭吸附并且催化氧化为H2SO4。同时氮氧化物与脱硝用的氨气在吸收塔内反应生成硝酸铵盐,反应生成的硫酸与硝酸铵盐均被活性炭吸附。已达到饱和活性炭被送入解吸塔,用温度为670K左右的氮气加热活性炭,可解析出高浓度的SO2。高浓度的SO2经过洗涤塔的洗涤净化后,可以在五氧化二钒触媒的作用下氧化生成SO3,进而生产出浓硫酸;还可以用来生产高纯度硫磺。解吸的活性炭冷却并用过滤筛筛除灰尘和杂质后,可以送回吸收塔进行循环使用。活性炭的脱硫工艺流程见图1。

3 活性炭脱硫机理及解吸机理

3.1 活性炭的脱硫机理

活性炭对SO2的吸附方式包括物理吸附和化学吸附两种。物理吸附通常是没有选择性的,在吸附过程中SO2没有发生反应。化学吸附在吸附过程中存在电子的转移和共用,并且伴随着新化学键的产生和旧化学键的断裂。因此,这类吸附需要有很大的活化能才能发生。当无水蒸气存在时,主要发生物理吸附,属于弱吸附,吸附量较小。当气氛中含有足量水蒸气和氧时,活性炭烟气脱硫是一个化学吸附和物理吸附同时存在的过程。

为提高烧结料层的透气性,混合料在烧结前需要加适量的水制成小球,故烧结烟气的含湿量较大(可达10%~13%),而且含氧量也比较高(可达15%~18%)。因此在活性炭对烧结烟气脱硫的过程中,首先发生的是物理吸附,然后发生化学吸附,而化学吸附是主要过程。在有水蒸气和氧气存在的条件下,将吸附到活性炭表面的SO2催化氧化为SO,进而与水蒸气结合生成H2SO4,化学吸附过程决定着SO2总的吸附量。

3.2 脱硫后的活性炭解吸机理

活性炭表面对SO2的氧化性,由于含氧官能团的存在而降低。为了将在吸收塔中被吸附的H2SO4解吸回收,并且使活性炭吸附能力再生,需要将含氧官能团分解掉。当吸附了H2SO4的活性炭被加热到670K以上时,可以使含氧官能团分解(浓硫酸在620K左右分解成SO3和水蒸气),从而进一步实现活性炭的解吸。此时,SO3的还原在活性炭的表面进行,氧与碳相结合,通过加热,以CO2或CO的形式脱离表面。从而每回收1分子的SO2,将损失0.5或者1个碳原子,其反应方程式如下:

SO3+C=SO2+CO

2SO3+C=2SO2+CO2

一般而言,在温度为670K附近解吸将产生CO2,在温度为1070K附近解吸将产生CO。因此,为了在较低温度下实现活性炭的解吸,并且减少活性炭的损耗,工厂选择用670K左右的氮气加热吸附饱和的活性炭,以实现SO2的解吸。

4 烧结烟气活性炭脱硫技术的特点

活性炭脱硫法不仅能够使烧结烟气中SO2的脱除率达到95%以上,而且对氮氧化物、灰尘、重金属也有良好的脱除效果。该方法在进行烟气处理过程中烟气温度并没有下降,故无需对处理后的烟气加热再进行排放,这有别于其它脱硫技术。活性炭法具有脱除污染物能力强、一机多能的烟气处理、设备占地面积较小、活性炭可回收利用、副产物可利用等许多优点。 相比于其他脱硫工艺,活性炭工艺初始成本高,但是从长远来看,活性炭工艺具有综合成本竞争优势,市场需求旺盛。表2对几种常用的烧结烟气脱硫技术进行了简单的对比。

表2 常用烧结烟气脱硫技术对比

| 脱硫技术 | 工艺特点 | 脱硫剂 | 占地面积 | 脱硫产物 | 二次污染 | 脱硫效率 | 费用 |

| 石灰-石膏法 | 工艺简单 | 石灰石 | 较大 | 亚硫酸钙 | 工业垃圾 | 90%左右 | 较高 |

| 氨-硫酸铵法 | 工艺简单 | 氨水 | 较小 | 硫酸钙 | 废水 | 90%左右 | 较低 |

| 循环流化床法 | 工艺简单 | 石灰石 | 较小 | 亚硫酸钙 | 工业垃圾 | 90%左右 | 较低 |

| 活性炭法 | 工艺复杂 | 活性炭 | 较小 | 硫或硫酸 | 无 | 90%以上 | 较高 |

由于活性炭脱硫法脱除SO2的同时也能将氮氧化物、重金属、二嗯英和烟尘脱除,从这个角度看,活性炭法也属于一种烧结烟气综合处理的方法,而且相对于其他的烧结烟气综合处理方式,活性炭法具有明显的优势,详见表3。

表3 几种烧结气综合处理方式的比较

| 处理方式 | SO2 | NO3 | 粉尘 |

| 活性炭法 | 可以收集 | 可以收集 | 可以收集 |

| 电介质式清洁装置 | 可以收集 | 不可收集 | 可以收集 |

| 移动电极型除尘机 | 不可收集 | 不可收集 | 可以收集 |

| 催化剂方式 | 不可收集 | 可以收集 | 不可收集 |

5 活性炭脱硫技术应用的现状

活性炭脱硫法在日本和韩国企业中的应用比较广泛,目前在国内只有太钢的2号和3号烧结机引进了烧结烟气活性炭综合处理装置,造成这种现象的原因是多方面的。

(1) 活性炭脱硫技术在烧结烟气处理上的应用起步比较晚,需要更多应用实例来证明其系统运行的稳定性。

(2) 活性炭脱硫工艺系统价格比较贵。国内对烧结烟气排放的要求主要在于SO2、氮氧化物和粉尘的排放量,而这些污染物的排放标准相对其他国家来说比较低,钢铁企业为了在符合国家排放标准的基础上降低成本,大部分都倾向于那些造价低而处理效果一般的装置。从这个角度来讲,活性炭脱硫系统没有价格竞争力。

(3) 设备庞大、操作复杂,相比于其他脱硫技术,活性炭法的脱硫剂价格较贵,这些因素都不利于降低成本。

(4) 在脱硫过程中,随着物相的转移,活性炭中将积聚较多的重金属,其处置的难度和成本很高。

6 活性炭脱硫技术的前景

在“十二五”期间,我国将颁布实施钢铁烧结机烟气排放标准。在钢铁行业,新建烧结机应配套安装脱硫脱硝设施,同时推进现役烧结机烟气综合处理工程。到2015年末,所有烧结机烟气脱硫效率要达到80%以上;位于城市建成区的烧结机应实现SO2、氮氧化物、重金属等多种污染物协同控制。钢铁企业想要生存,就需要保证在满足烧结烟气排放标准的前提下,实现低成本运营。活性炭法虽然前期投资较大,但是它能实现一机多能的处理,因此还是很有价格竞争力的。在这种情况下,发展活性炭法处理烧结烟气势在必行,而且国家有关部门正在制定保障烧结机脱硫建设和运行的优惠政策,使得那些资金不足、利润低的钢铁企业也可以引进活性炭脱硫工艺流程,这必将会推进活性炭法在国内的广泛应用。

活性炭法的诸多优势决定了其未来的发展空间将会十分广阔。近年来,研究发现,通过减小活性炭的粒度,增加其比表面积,可以加强其脱除效果,在工业应用中,实现了更好的脱硫脱硝(脱硫率达到99.5%以上,脱硝率达到80%以上),即住友金属公司使用的活性焦(炭)处理工艺。可以预见,活性炭脱硫技术势必会朝着减小活性炭粒径、增加其比表面积的方向发展,同时如何降低积聚着重金属的活性炭的处理成本和处理难度,也将是下一步工作的重要点。