脱色是用吸附的方法除去化合物中的杂质,因活性炭的吸附能力强,因此常用活性炭来处理脱色。在脱色的过程,有时会遇到这一问题:“为什么活性炭脱色效果不好?”今天就这一问题,波涛小编来为大家解答一下。

活性炭的吸附有两种,一种是物理吸附,一种是化学吸附,其中脱色原理是物理吸附。活性炭脱色效果受到多种因素的共同作用和影响,波涛活性炭厂家通过对三氯蔗糖的脱色进行测试发现,活性炭的脱色效果的好坏受活性炭的形态、用量、脱色时间、脱色温度的影响。

下面波涛活性炭厂家,对三氯蔗糖的脱色方法研究讲述如下:

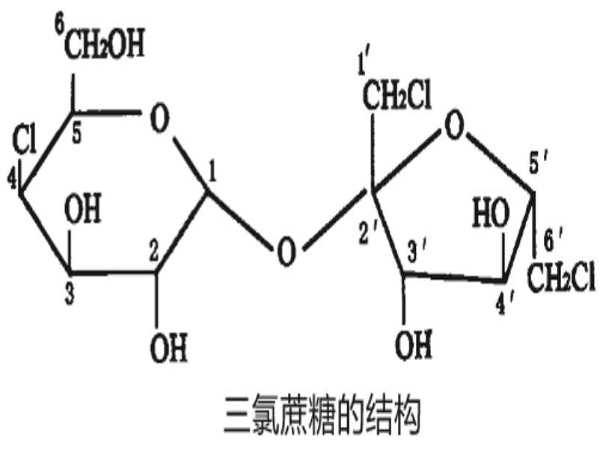

三氯蔗糖是一种以蔗糖为原料经化学合成得到的很有发展前途的新型强力甜味剂,其优异的特点是高甜度、低热值、无毒、抗龋齿,结构见下图。三氯蔗糖的合成是一个比较复杂、难度较大的过程,其技术含量很高。

一、实验方法

1、活性炭吸附脱色实验

在待脱色的三氯蔗糖反应混合液中加入一定量的活性炭,在一定温度下搅拌吸附一定时间,过滤得清液,测其吸光度。

2、脱色效果测定

用722型分光光度计,以分析纯甲醇为参比,在色素大的吸收波长处(λ=560nm)测其吸光度。

脱色率=(脱色前吸光度-脱色后吸光度)/脱色前吸光度×100%

3、三氯蔗糖含量测定

采用高效液相色谱仪,以示差折光检测器检测,

流动相为V(乙腈):V(甲醇) :V(水)=15:10:75,流速1.0L/min,进样量20μL,柱温50%℃,用外标法测三氯蔗糖含量。

二、结果与讨论

1、活性炭的选择

活性炭有颗粒状和粉末状两种,波涛活性炭厂家分别采用5%活性炭处理三氯蔗糖反应混合液60min,结果见表1。

表1 活性炭脱色能力比较

| 指标 | 未脱色料液 | 颗粒活性炭脱色 | 粉状活性炭脱色 | ||

| 室温 | 60℃ | 室温 | 60℃ | ||

| 外观 | 深棕色、混浊 | 棕色 | 浅棕色 | 黄色 | 淡黄色 |

| 吸光度(A) | 0.507 | 0.243 | 0.135 | 0.103 | 0.035 |

| 脱色率(%) | 52.7 | 73.4 | 79.7 | 93.1 | |

| 三氯甘蔗含量(%) | 36.8 | 35.1 | 34.7 | 34.8 | 34.3 |

由表1可见,无论是在室温或60℃时,粉状活性炭的脱色能力均高于颗粒活性炭,且三氯蔗糖的损失率相差不大。颗粒活性炭因其机械强度较大,可以采用固定床形式使脱色吸附操作连续化,于是将100g颗粒活性炭装入直径2.5cm、长30cm的硬质玻璃柱子中,在室温下处理三氯蔗糖反应混合液,收集不同停留时间的脱色液,结果发现其脱色效果远不如粉状活性炭的间歇脱色方式。综合考虑工艺简便和经济等方面因素,本实验采用粉状活性炭脱色。

2、活性炭用量的影响

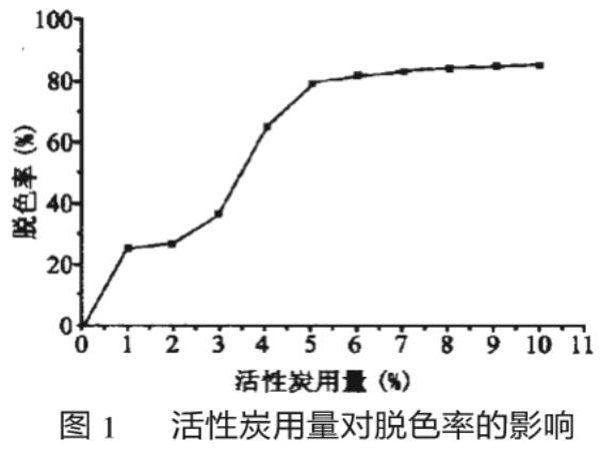

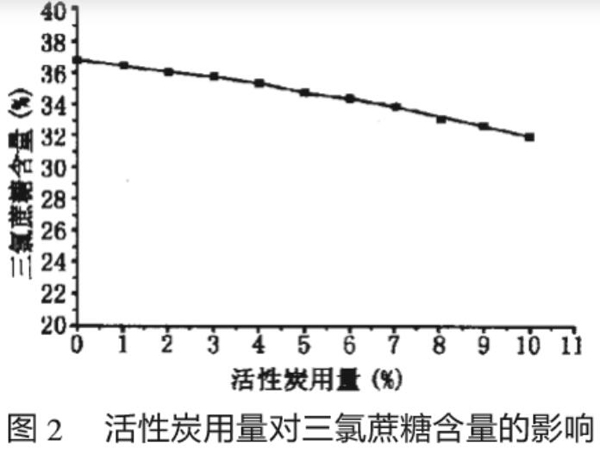

在三氯蔗糖反应混合液中分别加入不同量的粉状状活性炭,室温下搅拌脱色60min,测其吸光度,结果见图1、图2。

由图1可知,活性炭用量对脱色效果影响较大。活性炭用量在0~5%范围内,脱色效果随活性炭用量增加而增强的幅度较大;活性炭用量大于5%以后,脱色效果随活性炭用量增加而增强的幅度较小,趋于平缓,此时三氯蔗糖反应混合液为透明、略带淡黄色。

由图2可知,随着活性炭用量的增加,反应混合液中三氯蔗糖的含量下降。综合考虑脱色效果和三氯蔗糖的损失率,活性炭用量选用 5%较适宜。

3、时间的影响

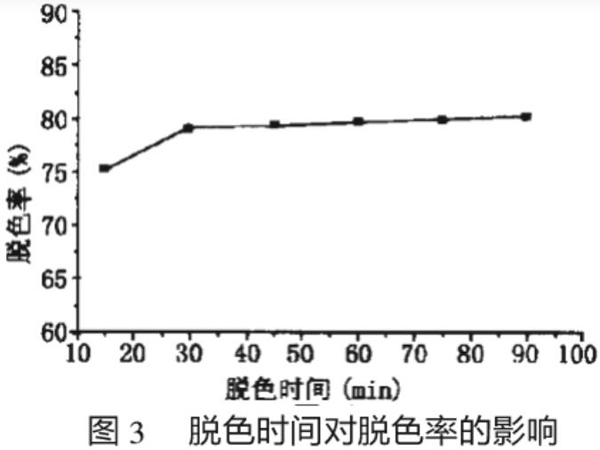

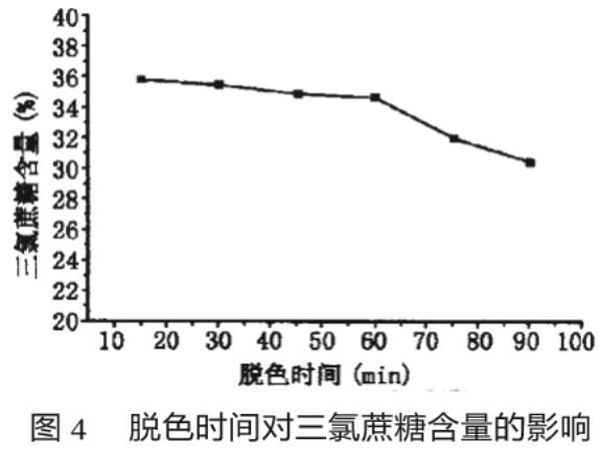

在三氯蔗糖反应混合液中加入5%活性炭,在室温下搅拌脱色15~90min,测其吸光度,结果见图3、图4。

由图3可知,脱色时间对脱色率的影响较活性炭用量缓和。在30min之前,脱色效果随时间增加而增强的幅度较大;30min以后,脱色效果随时间增加只略有增强,基本趋于饱和吸附状态。

由图4可知,反应混合液中三氯蔗糖的含量随脱色时间的增加而下降,故脱色时间为30min较适宜。

4、温度的影响

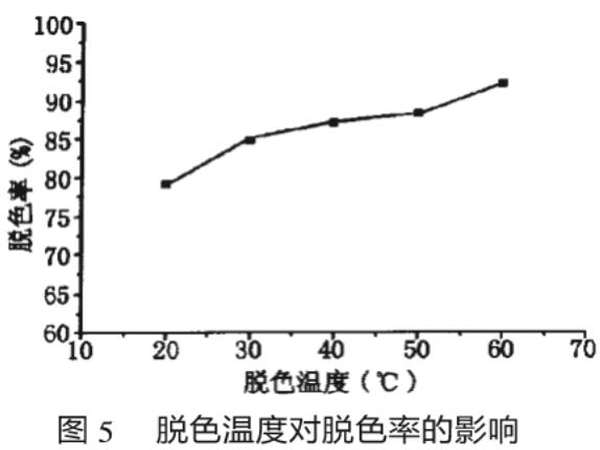

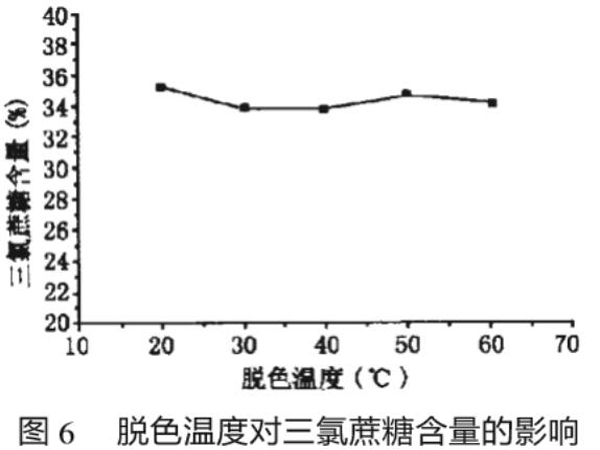

在三氯蔗糖反应混合液中加入5%活性炭, 在不同温度下搅拌脱色30min,结果见图5、图6。

由图5、图6可知,脱色效果随脱色温度的增加而增强,但脱色温度对反应混合液中三氯蔗糖含量的影响不是很有规律,三氯蔗糖含量在33.8%~35.2%之间变化,损失率小于8.2%。因三氯蔗糖反应混合液为甲醇溶液,由于甲醇沸点的限定,故脱色温度选择60℃。

三、结论

由上述可知,活性炭用量和脱色温度对三氯蔗糖反应混合液的脱色效果影响较显著,综合考虑脱色成本、操作的方便性及三氯蔗糖的损失率等因素,得到三氯蔗糖反应混合液用活性炭脱色的适宜工艺条件:粉状活性炭用量5%、脱色时间30min、脱色温度60℃。在该条件下进行了5次平行实验,脱色率为92.4%~94.1%,三氯蔗糖损失率为5.7%~7.9%。所以说,活性炭脱色效果不好的原因受活性炭的形态、用量、脱色时间、脱色温度的影响。

因此,在使用活性炭进行脱色的时候,要综合考虑多方面的因素,一般提前寄样给活性炭生产厂家进行测试或者更详细的说明活性炭的使用环境,适合的指标,才会更加节省时间,效果良好。